یکی از مهمترین خدمات رادمن در صنعت خودروسازی، مشاوره تخصصی جهت ایجاد،ارتقا و بهرهبرداری از کارخانه و خط تولید خودروسازی است. پس از ارائه مشاوره، رادمن توانایی طراحی انواع خط تولید و کارخانه خودروسازی طبق استانداردهای روز دنیا را دارد. در ادامه به بررسی هرچه بیشتر این خدمات خواهیم پرداخت.

مشاوره و طراحی یک کارخانه خودروسازی شامل چند مرحله اصلی است. هر مرحله میتواند تعداد زیادی زیر مجموعه داشته باشد. این زیر مجموعهها بسته به نوع خودروی تولیدی متفاوت هستند اما نکته مشترک در همهی آنها،برنامه ریزی دقیق جهت استفاده حداکثری و بهینه از فضا و انطباق با استانداردهاست. مراحل اساسی شامل موارد زیر است:

نقطه شروع طراح یک کارخانه خودروسازی، ظرفیت تولید و اهداف خروجی کارخانه است. این اطلاعات طبق تحقیقات بازار، میزان تقاضا و حجم فروش پیشبینی شده مشخص میگردد. این ارزیابی به تعیین انداز و مقیاس کارخانه و تجهیزات آن کمک شایانی خواهد کرد.

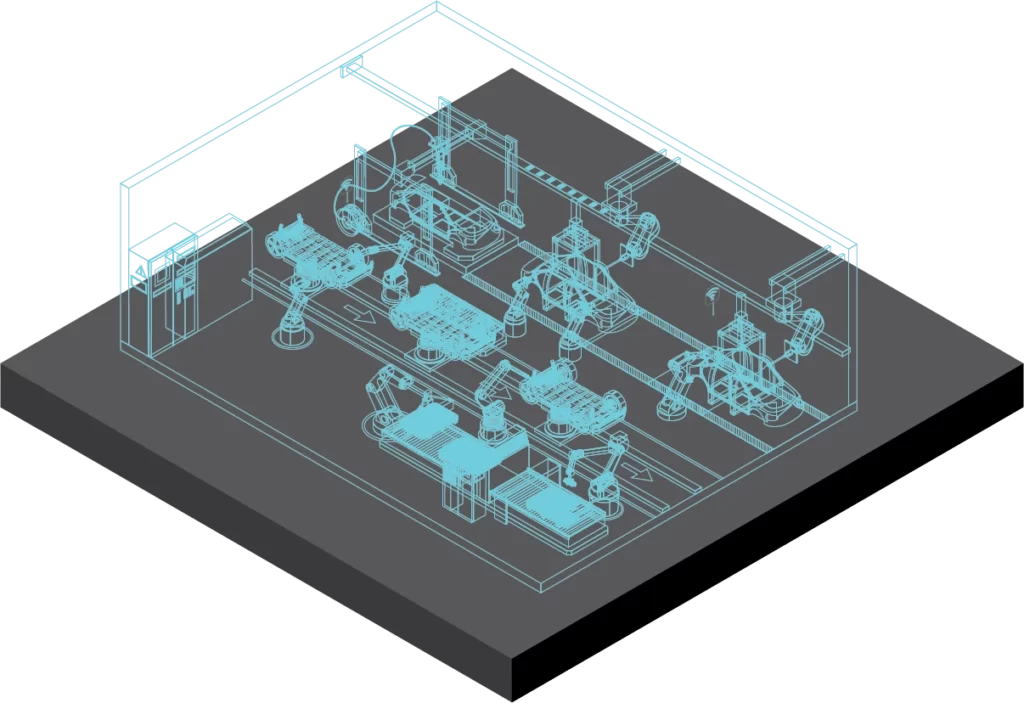

پس از انتخاب محل احداث کارخانه و ارزیابیهای تولید خودرو، اقدام به طراحی سایت پلان و جانمایی فرآیندهای تولید طبق ارزیابیها میگردد. مشخصات یک طراحی اصولی، توجه به جزییاتی نظیر تسهیل جریان مواد و لجستیک و همچنین توجه به بهینهسازی فضای تولید است. در طراحی سایت پلان بصورت کل به جزء عمل میگردد. به این معنی که در ابتدا فرآیندهای اصلی مانند خط پرس، خط بدنه سازی، رنگ و مونتاژ جانمایی میشوند. سپس فرآیندهای هر بخش بصورت مجزا طراحی میگردد. جزییات مربوط به تاسیسات، تجهیزات و فرآیندهای لجستیکی در مرحلههای بعدی طراحی خواهند شد.

طراحی سازه و ساختمان یک خط تولید خودرو با برنامهریزی و تایین استراتژیهای تولید خودرو شروع میگردد. پس از تایید سایت پلان و جانمایی فرآیندهای تولید خودرو، سازه و ساختمان مورد نیاز طراحی میگردد. در این طراحی فاکتورهای مهمی نظیر ابعاد و مقیاس، چیدمان، الزامات زیرساختی(تاسیسات، روشنایی، تهویه و …) محاسبه میگردد. از عوامل مهم در طراحی عمرانی، توجه به تغییرات احتمالی و توسعه خط تولید در آینده و کاهش فضاهای ناکارآمد است. یک طراحی ایدهال نهایت فضای مفید ممکن را با قابلیت ارتقا ایجاد میکند. این مهم باعث کاهش چشمگیر هزینههای آینده خواهد شد.

پس از طراحی سازه و ساختمان خط تولید خودرو، مواردی مانند سیستمهای الکتریکی، گرمایش و سرمایش، تهویه، تامین آب، روشنایی و …، بطور دقیق محاسبه و طراحی میگردند. محاسبه بر اساس ظرفیت خط، قابلیت ارتقا، شیفتهای کاری و فاکتورهای مهم دیگر است. طراحی بهینه زیر ساخت تاسیساتی یک کارخانه خودروسازی در عوامل زیر موثر است:

شاید چالش برانگیزترین مرحله در طراحی خط تولید خودرو، انتخاب تجهیزات تولید است. با توجه به تعدد تجهیزات و محدود بودن بودجه، نیاز به بررسی و طراحی یک خط تولید با بهینهترین حالت ممکن است. از عوامل موثر در انتخاب تجهیزات میتوان به حجم تولید، مشخصات محصول، قابلیت اطمینان، نیازهای تعمیر و نگهداری، قابلیت ارتقا، توجه به پیشرفت فناوری اشاره کرد. تجهیزات تولید خودرو مجموعهای از ماشینهای CNC، روباتها، سیستمهای بازرسی، منیپولیتورها، ابزارهای بادی و برقی، تجهیزات رنگ و تعداد زیادی تجهیزات دیگر است. انتخاب نوع، کیفیت و کارآمدی تجهیزات طبق نیاز خط تولید میتواند موجب افزایش چشمگیر راندمان شود. تاثیر انتخاب درست تجهیزات در فاکتورهای زیر مشهود است:

تمامی تجهیزات انتخاب شده باید بدرستی در کنار هم مونتاژ شوند تا بهینهترین خط تولید را داشته باشیم. چیدمان غیر اصولی موجب از بین رفتن منابع، فضا و راندمان خواهد شد. از این رو هم در انتخاب تجهیزات و هم در جانمایی آنها، اصل اساسی کاهش فواصل و طول جابجایی مواد است. کاهش زمان چرخه تولید، موجب کاهش هزینه تمام شده محصول و ایجاد حداکثر بهرهوری میگردد. همچنین در جانمایی تجهیزات، توجه به فضای تعمیرات و نگهداری نیز بسیار مهم است. جانمایی نباید موجب اخلال در تعمیرات و نگهداری و بازرسی سلامت تجهیزات شود. از این رو میتوان هدف از جانمایی را نحوه جریان محصول در ساختمان، ترتیب تجهیزات و فواصل بین عناصر مختلف دانست. در چیدمان تجهیزات که معمولا در قالب یک تصویر دوبعدی ارائه میگردد، اصول اساسی را میتوان به این گونه نام برد:

جریان مواد کارآمد، تضمین کننده تولید با حداقل تاخیر است. بیشترین اثر یک جریان مواد موثر را میتوان در خطوط مونتاژ با وجود تعداد زیادی قطعه لمس کرد. همچنین یک جریان مواد کارآمد نیاز به یک فرآیند مدیریت شده لجستیکی جهت حرکت قطعات بدون تداخل با سایر اجزا و فرآیندها دارد. محاسبه و طراحی این امر در خطوط تولید خودرو دارای پیچیدگیهای فراوانی است که لزوم طراحی دقیق و محاسبه شده را دوچندان میکند. نمونهای از پیچیدگیها شامل همگام سازی ورود مواد با توجه به نیاز خط و محدیدت فضا در کارخانه است.

سیستم شبیه سازی رویداد گسسته Discrete Event Simulation (DES) جهت مدل کردن این فرآیند راهگشاست. در این مدلسازی، حرکت مواد شبیه سازی شده تا گلوگاهها شناسایی شوند. توسط این مدل میتوان چیدمان انبارهای هر ایستگاه را طراحی و مدیریت موجودی هر ایستگاه را تخمین زد. از دیگر فاکتورهای محاسبه و شبیهسازی میتوان به هماهنگی تامین کننده، مسیرهای حمل و نقل خارج از سایت، عملیات انبارش، جابجایی مواد در داخل سایت، فضای ذخیرهسازی، فرآیند تغذیه خطوط و انبارهای پای کار اشاره کرد. عمره ارزش افزوده ایجاد شده در این مرحله، کاهش هزینه لجستیک، صرفهجویی در زمان و کاهش ریسک است.

جهت جابجایی مواد خام،کالاهای نیمه تمام یا نیممحصول و محصول تمام شده در مراحل مختلف تولید و انبارش، نیاز به طراحی سیستمی جامع داریم. این سیستمها نقش مهمی در تضمین تولید و توزیع بهینه قطعات خودرو در طول تولید است. مهمترین فاکتور در طراحی یک سیستم، منعطف بودن در عین کارآمدی و افزایش کارایی کلی خط تولید است. سوالات اساسی هنگام طراحی یک سیستم جابجایی مواد میتواند چرایی یا هدف از جابجایی، چیستی یا نوع مواد، محل و زمان حرکت مواد، چگونگی حمل و نوع اپراتور (دستی یا اتوماتیک) باشد. پاسخ به این سوالات منجر به طراحی سیستمی کارآمد، منعطف و یکپارچه با دیگر اجزا خواهد شد. فاکتورهای مهم در طراحی یک سیستم بهینه، سادگی(ساخت،نصب، بهرهبرداری و تعمیرات و نگهداری)، نوع اتوماسیون(خودکار،تنظیم کنندههای سرعت،سوئیچها و موارد ایمنی) و هزینه(ساخت، مونتاژ، جابجایی، نگهداری) است.

در صنایع تولیدی، توجه به ارگونومی و ایمنی بسیار حائذ اهمیت و موثر در راندمان است. ارگونومی با رویکرد کارگر محور بررسی میکنند. در این رویکرد مشاغل با قابلیتهای کارگران تطبیق داده میشود. این تطبیق از آسیبهای اسکلتی و عضلانی ناشی از کار با بهینه سازی تعامل بین آنها و ابزارها و تجهیزات، جلوگیری میکند. این بهینه سازی شامل موارد زیر میتواند باشد:

کلیهی موارد ایمنی که از آسیبهای احتمالی به کارگران جلوگیری میکند، است

برخی سرفصلهای اساسی در ایمنی خطوط تولید شامل موارد زیر است:

این موارد در طراحی یک کارخانه در نظر گرفته میشود تا راندمان خط را تضمین کند.

تهران، کیلومتر ۱۱ جاده مخصوص، خیابان جهاد جنوبی، پلاک ۵.

برای عضویت در خبرنامه ایمیل خود را وارد کنید :